Aportes

- Calidad de diseño

- Calidad de Conformancia

- Disponinilidad

- Servicio técnico

-

Los administradores superiores deben involucrarse para dirigir el sistema de calidad.

-

- Identificar a los clientes

- determinar sus necesidades

- traducir las necesidades al lenguaje de la empresa

- Desarrollar los productos con las características que respondan de manera óptima a la necesidades de los clientes.

- Desarrollar un proceso que sea capaz de producir las características del producto.

- Transferir el proceso a la operación

Control de calidad

- Evaluar el desempeño actual del proceso.

- Comparar el desempeño actual con las metas de calidad (real frente a estándar)

- Actuar sobre la diferencia.

Mejoramiento de la calidad

Kaoru Ishikawa y su Aporte

Aportes

Control de Calidad para Ishikawa:

Desarrollar, diseña,r elaborar y mantener un producto de calidad que sea el más económico, el más útil y siempre satisfactorio para el consumidor

- La calidad empieza con la educación y termina con la educación.

- Aquellos datos que no tengan información dispersa (variabilidad) son falsos.

- El primer paso hacia la calidad es conocer las necesidades de los clientes.

- El estado ideal del control de calidad ocurre cuando ya no es necesaria la inspección.

- Elimine la causa raíz y no los síntomas.

- El control de calidad es responsabilidad de todos los trabajadores en todas las divisiones.

- No confunda los medios con los objetivos.

- Ponga la calidad en primer término y dirija su vista hacia las utilidades a largo plazo.

- La mercadotecnia es la entrada y salida de la calidad.

- La gerencia superior no debe mostrar enfado cuando sus subordinados les presenten los hechos.

- 95% de los problemas de una empresa se pueden resolver con simples herramientas de análisis.

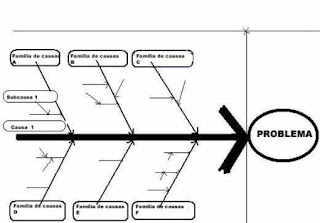

Método de 6M o análisis de dispersión: Consiste en agrupar las causas potenciales, en seis ramas principales: métodos de trabajo, mano de obra, materiales, maquinaria, mediación y medio ambiente.

Estos seis elementos definen todo el proceso y cada uno aporta la variabilidad del producto final, por lo que es natural esperar que las causas de un problema estén relacionadas con alguna de las 6M.

- Definir y delimitar claramente el problema o tema a analizar.

- Decidir qué tipo de diagrama de Ishikawa se usará.

- Buscar todas las causas probables, lo más concretas posibles, con apoyo del diagrama elegido y por medio de una sesión de lluvia de ideas.

- Representar en el diagrama de Ishikawa las ideas obtenidas y analizar el diagrama

- Decidir cuáles son las causas más importantes mediante el diálogo.

- Decidir por qué causas actuar

- Preparar un plan de acción para cada una de las causas a investigarse o corregirse

- Que la empresa se desarrolle y mejore.

- Contribuir a que los trabajadores se sientan satisfechos mediante talleres, y

- respetar las relaciones humanas.

- Descubrir en cada empleado sus capacidades para mejorar su potencial.